એલ્યુમિનિયમ મેલ્ટિંગ અને કાસ્ટિંગ ટેકનોલોજીનું સતત અપગ્રેડિંગ અને નવીનતા

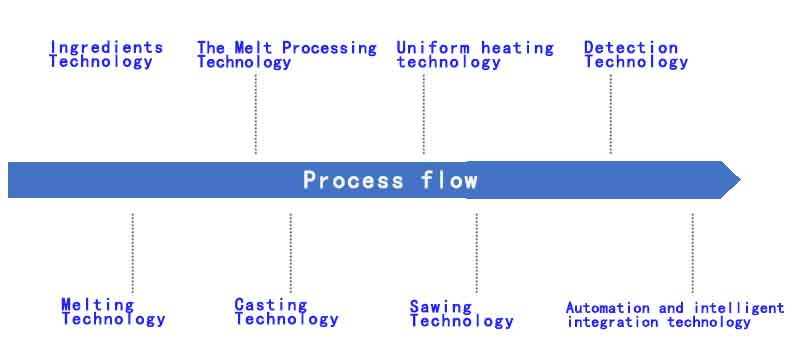

એલ્યુમિનિયમ મેલ્ટિંગ અને કાસ્ટિંગ ટેકનોલોજી મુખ્યત્વે શીટ, સ્ટ્રીપ, ફોઇલ અને ટ્યુબ, સળિયા અને પ્રોફાઇલ બ્લેન્ક્સની ઉત્પાદન પ્રક્રિયામાં સંકળાયેલી વિવિધ તકનીકોનો સંદર્ભ આપે છે.ટેક્નોલોજીઓ જેમ કે સોકિંગ, સોઇંગ, ટેસ્ટિંગ અને ઓટોમેશન અને બુદ્ધિશાળી એકીકરણ.હાલમાં, કાસ્ટિંગ વર્કશોપના સૌથી મૂળભૂત સાધનોની ગોઠવણીમાં મેલ્ટિંગ અને હોલ્ડિંગ ફર્નેસ (અથવા એલ્યુમિનિયમ મેલ્ટિંગ ફર્નેસ અને હોલ્ડિંગ ફર્નેસ), લોન્ડર, ઓનલાઈન પ્રોસેસિંગ સિસ્ટમ, કાસ્ટિંગ મશીન વગેરેનો સમાવેશ થાય છે.

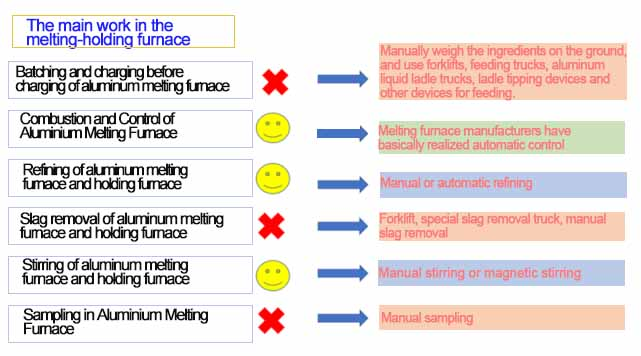

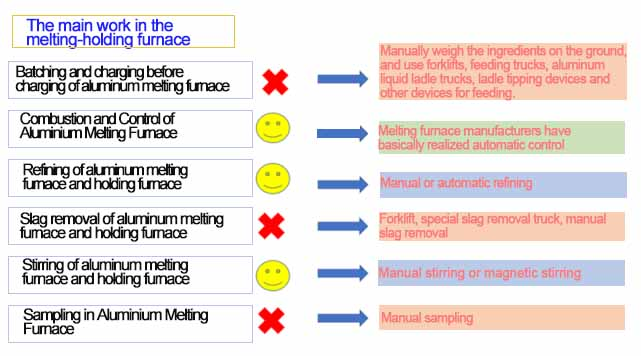

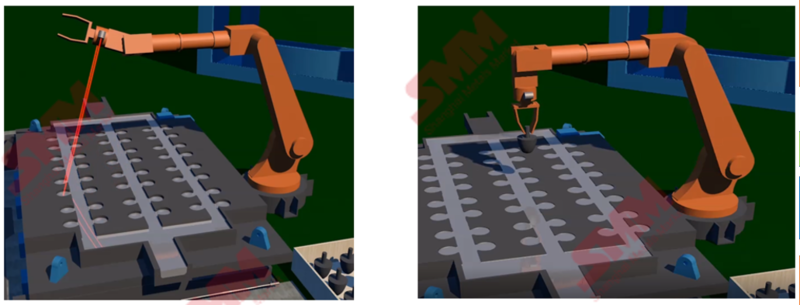

કાસ્ટિંગ વર્કશોપની વાસ્તવિક ઉત્પાદન સ્થિતિથી, મુખ્ય કામગીરીમાં ફીડિંગ, સ્લેગ દૂર કરવું, ફીડિંગ, રિફાઇનિંગ, મોલ્ડ રિપેરિંગ, ક્લિનિંગ, લિફ્ટિંગ, ટ્રાન્સપોર્ટિંગ, પ્લેસિંગ, લોડિંગ અને અનલોડિંગ, બેલિંગ, લોડિંગ વગેરેનો સમાવેશ થાય છે. ત્યાં લિક્વિડ ફીડ, સોલિડ ફીડ, ફર્નેસ સાઇડ રિફાઇનિંગ વગેરે છે.વાસ્તવિક કામગીરીમાં, કાસ્ટિંગ તબક્કામાં વર્તમાન એલ્યુમિનિયમ લિકેજની તપાસ અને પ્લગિંગ માટે હજી પણ મેન્યુઅલ લેબરની જરૂર છે, જેમાં મોટા વર્કલોડ અને ઉચ્ચ જોખમ પરિબળની જરૂર છે.વધુમાં, અંત પછી શુદ્ધિકરણ અને ઘાટની જાળવણી માટે મેન્યુઅલ કામગીરી પણ જરૂરી છે.તેની સરખામણીમાં, ઓટોમેટિક કંટ્રોલ અને હેંગિંગ ઈનગોટ્સ જેવા મોટા ભાગના કામો ઉકેલાઈ ગયા છે.ઇન્ગોટ્સને કાસ્ટ કર્યા પછી અને ફરકાવ્યા પછી, સ્ટોરેજ રોલર ટેબલ, સોઇંગ મશીન, પલાળવાની ભઠ્ઠી (સોકીંગ ચેમ્બર, કૂલિંગ ચેમ્બર, ફીડિંગ કાર વગેરે સહિત), ઓટોમેટિક સ્ટેકીંગ અને સ્ટેકીંગ સિસ્ટમ (સ્ટેકર, સ્ટેકર, ટ્રાન્સફર ડે) વાહનો વગેરે. .), બુદ્ધિશાળી અને સતત ઉત્પાદન હાંસલ કરવા માટે સમગ્ર પ્રક્રિયાને કનેક્ટ કરવા માટે MES સિસ્ટમ દ્વારા ફ્લો ડિટેક્ટર, વજન, બેલિંગ, લોડિંગ અને અન્ય સિસ્ટમ્સ પૂરક છે.

તેથી, હાલમાં, અસમાન સાધનોની ગોઠવણી અને પ્રોડક્શન લાઇન્સ વચ્ચે નબળી લોજિસ્ટિક્સ લિંક્સ જેવી સમસ્યાઓ હજુ પણ છે.જો કે, ટેક્નોલોજીના વિકાસ સાથે, ઉપકરણોની સંયુક્ત એપ્લિકેશન અને સંકલન હાલમાં વિવિધ મેનેજમેન્ટ સિસ્ટમ્સ દ્વારા જોડાયેલા છે, અને ઉત્પાદન કાર્યક્ષમતામાં સુધારો થયો છે.તેમાં સુધારો કરવામાં આવ્યો છે, અને કાસ્ટિંગ વર્કશોપ બુદ્ધિમત્તા તરફ વિકસિત થઈ છે.

એલ્યુમિનિયમ મેલ્ટિંગ અને કાસ્ટિંગ ટેકનોલોજીના ઉપયોગની વર્તમાન પરિસ્થિતિમાંથી, હાલમાં ઉપયોગમાં લેવાતી તકનીકોમાં મુખ્યત્વે મેલ્ટિંગ હીટિંગ ટેક્નોલોજી, મેલ્ટ પ્રોસેસિંગ ટેક્નોલોજી, કાસ્ટિંગ ટેક્નોલોજી અને અન્ય વર્કશોપ ટેક્નોલોજીનો સમાવેશ થાય છે.સૌથી સામાન્ય રીતે ઉપયોગમાં લેવાતી મેલ્ટિંગ હીટિંગ ટેક્નોલોજી રિજનરેટિવ કમ્બશન અને ગેસ હીટિંગમાં હાઇ-સ્પીડ બર્નર કમ્બશન છે, ઉપરાંત ઇલેક્ટ્રિક હીટિંગ અને સર્ક્યુલેટિંગ હીટિંગ.મેલ્ટ ટ્રીટમેન્ટ ટેક્નોલોજીમાં પ્રી-ફર્નેસ ટ્રીટમેન્ટ, ઇન-ફર્નેસ ટ્રીટમેન્ટ, ઓનલાઈન ડીગાસિંગ, સ્લેગ રિમૂવલ, ગ્રેઈન રિફાઈનમેન્ટ અને અન્ય ટેકનોલોજીનો સમાવેશ થાય છે.કાસ્ટિંગ ટેક્નોલોજીમાં ફ્લેટ ઈનગોટ, રાઉન્ડ ઈન્ગોટ, કાસ્ટિંગ અને રોલિંગ સ્ટ્રીપ ટેક્નોલોજીનો સમાવેશ થાય છે અને અન્ય વર્કશોપ ટેક્નોલોજીમાં સોકિંગ ટેક્નોલોજી, કૂલિંગ ટેક્નોલોજી, સોવિંગ ટેક્નોલોજી વગેરેનો સમાવેશ થાય છે.

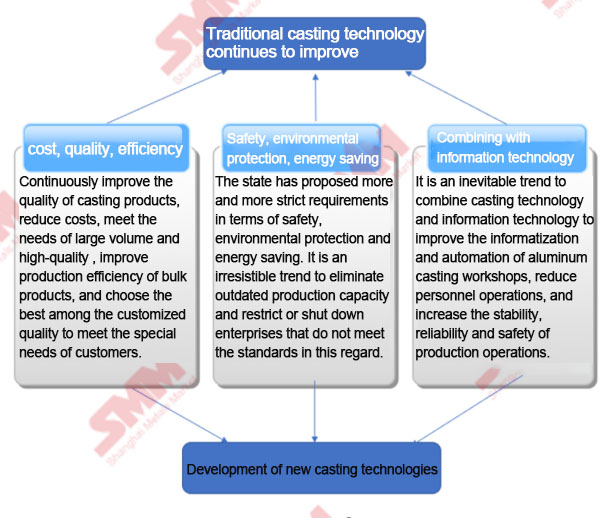

હાલમાં, કાસ્ટિંગ ટેક્નોલૉજીનો વર્તમાન વિકાસ મુખ્યત્વે બહુવિધ કાસ્ટિંગ તકનીકોના સહઅસ્તિત્વને કારણે છે, અને ખર્ચ, ગુણવત્તા અને કાર્યક્ષમતાના સંદર્ભમાં ઉત્પાદનો માટેની જરૂરિયાતો હંમેશની જેમ ઊંચી છે, જ્યારે પર્યાવરણીય સંરક્ષણ, ઊર્જા બચત અને સલામતી માટેની જરૂરિયાતો ધીમે ધીમે મજબૂત થાય છે.જેમ જેમ નવી ટેક્નોલોજીઓ ઉભરી રહી છે તેમ, જૂની ટેક્નોલોજીઓ ધીમે ધીમે દૂર થતી જાય છે.

ઉદ્યોગમાં હરીફાઈની જરૂરિયાતો, રાષ્ટ્રીય નીતિઓના નિયમન અને માર્ગદર્શન અને કાસ્ટિંગ ટેક્નોલોજીના સતત સુધારા સાથે, તે માત્ર ખર્ચ ઘટાડવા, ઉત્પાદનની ગુણવત્તા સુધારવા અને ઉત્પાદન કાર્યક્ષમતા સુધારવા પર વધુ ધ્યાન આપે છે, પરંતુ તેના પર પણ વધુ ધ્યાન આપે છે. પર્યાવરણીય સંરક્ષણ, ઊર્જા બચત અને સલામતી જરૂરિયાતો.ઇન્ફોર્મેશન ટેક્નોલોજી સાથેનું સંયોજન અનિવાર્ય વલણ બની ગયું છે.

ખર્ચમાં ઘટાડો, કાર્યક્ષમતામાં વધારો, પર્યાવરણીય સંરક્ષણ અને ઊર્જા બચત એ નવી એલ્યુમિનિયમ કાસ્ટિંગ ટેકનોલોજીના મુખ્ય વિકાસ દિશાઓ છે.

ફીડિંગ અને સ્લેગ દૂર કરવાની તકનીકોમાં, મુખ્યત્વે સ્વચાલિત ફીડિંગ વાહનો અને સ્વચાલિત સ્લેગ દૂર કરવાના વાહનો છે.તેનો ઉપયોગ ભઠ્ઠી પહેલાં નક્કર સામગ્રી, પ્રવાહી સામગ્રી અને સ્લેગ સ્કિમિંગ ઉમેરવાની કામગીરી માટે થાય છે.

મેલ્ટ પ્રોસેસિંગ ટેક્નોલોજીમાં આલ્કલી રિમૂવલ ડિવાઈસનો ઉપયોગ ભઠ્ઠીની સામેના ઈલેક્ટ્રોલાઈટના પ્રીટ્રીટમેન્ટ માટે થાય છે અને સલામતી સુધારવા માટે મેન્યુઅલ રિફાઈનિંગને બદલે રિફાઈનિંગ વ્હીકલ રિફાઈનિંગ ટેક્નોલોજીનો ઉપયોગ ભઠ્ઠીના આગળના ભાગમાં થાય છે.ફર્નેસ સાઇડ રોટરી ડિગાસિંગ ડિવાઇસનો ઉપયોગ મુખ્યત્વે ભઠ્ઠીમાં શુદ્ધિકરણ માટે થાય છે, જેને માનવ હસ્તક્ષેપની જરૂર નથી, અસરકારક રીતે કાર્યક્ષમતામાં સુધારો કરે છે અને સલામતીમાં પણ સુધારો કરે છે.વધુમાં, ઇલેક્ટ્રોમેગ્નેટિક ગાળણક્રિયા

ઉપકરણનો ઉપયોગ મુખ્યત્વે ઓનલાઈન ફિલ્ટરેશન માટે થાય છે, જેમાં ઉચ્ચ ફિલ્ટરેશન સચોટતા, મૂળભૂત રીતે કોઈ અશુદ્ધિઓ રજૂ કરવામાં આવતી નથી અને ડિસએસેમ્બલી અને ઇન્સ્ટોલેશનના ફાયદા છે.અલ્ટ્રાસોનિક ડિગાસિંગ ઉપકરણ કોઈ અશુદ્ધિઓના પરિચયની અનુભૂતિ કરી શકે છે, હાઇડ્રોજનને દૂર કરવાનો દર 70% જેટલો ઊંચો છે અને રિફાઇન કરતી વખતે અનાજને શુદ્ધ કરી શકાય છે.

સતત ઉચ્ચ-ગુણવત્તાવાળા એલ્યુમિનિયમ એલોય મેલ્ટ્સ અને બીલેટ્સ મેળવવાની મૂળભૂત આવશ્યકતાઓ હેઠળ, મેલ્ટિંગ અને કાસ્ટિંગ ટેક્નોલોજીને બલ્ક પ્રોડક્ટ ઉત્પાદન કાર્યક્ષમતા અને કસ્ટમાઇઝ્ડ ઉત્પાદન ગુણવત્તાની જરૂરિયાતોને વધુ સંતોષવાની જરૂર છે.વર્કશોપ ઓટોમેશન અને બુદ્ધિશાળી ઉત્પાદનનું લોકપ્રિયકરણ ઉત્પાદન કાર્યક્ષમતામાં મોટા પ્રમાણમાં સુધારો કરી શકે છે અને બલ્ક ઉત્પાદનોની જરૂરિયાતોને પૂર્ણ કરી શકે છે.તે જ સમયે, નવીનતમ મેલ્ટ શુદ્ધિકરણ તકનીક અને કાસ્ટિંગ તકનીકના પ્રમોશનને વેગ આપવાથી કસ્ટમાઇઝ્ડ ઉત્પાદનોની ગુણવત્તા આવશ્યકતાઓને અસરકારક રીતે સુધારી શકાય છે, અને અંતે બુદ્ધિ અને ઓટોમેશન દ્વારા પૂરક છે.સંકલિત તકનીક વર્કશોપના ઉત્પાદનની સ્થિરતા, સલામતી અને વિશ્વસનીયતાને સંપૂર્ણપણે સુધારે છે અને પર્યાવરણીય સંરક્ષણ અને ઊર્જા બચતના સંદર્ભમાં વર્કશોપની અદ્યતન પ્રકૃતિની ખાતરી કરે છે.

પોસ્ટ સમય: ઓગસ્ટ-15-2022